メッキパイプの製法は1つではありません。当社のメッキパイプは”インラインメッキ”というプロセスを経て製造しておりますが、いわゆる“ドブメッキ”と何が違うのか分からない、という方もいらっしゃるかと思います。

“ドブメッキ”と”インラインメッキ”は両方とも金属部品を亜鉛メッキするプロセスですが、その製法により特徴にいくつかの違いがあります。

そこで今回は、亜鉛メッキ製法による特徴の違いについて、4つのポイントから比較して解説します。製品や製法の違いの理解にお役立ていただければ幸いです。

ドブメッキとインラインメッキの生産量の違い

“ドブメッキ”とは、まず金属部品を酸洗浄して表面をきれいにした後で、”メッキ釜”と呼ばれる亜鉛メッキ用の浴槽に浸漬する製法です。

”メッキ釜”に浸漬した金属部品を軽く振動させることによって、亜鉛のメッキ層が表面全体に均等に形成される仕組みとなっています。サイズの小さい部品や形状が複雑な制作物にもよく使われる製法であり、少品種大量生産というよりも、多品種少量生産に適しています。

”インラインメッキ”とは、対象物を亜鉛の入った”メッキ釜”に浸漬するのではなく、対象物が製造ラインで成形していく過程で溶融亜鉛メッキを施す製法です。

製造ラインの中でメッキが行われることから、英語で”ラインの中”を意味する"In-line(インライン)”と”メッキ”を併せて”インラインメッキ”と呼ばれています。

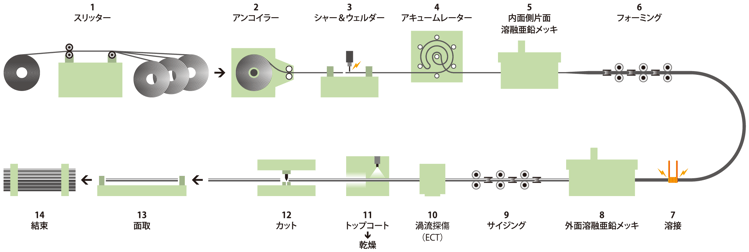

当社独自の”インラインメッキ”を施す”ダイワZプロセス”を図解すると、以下のとおりとなります。5番目の工程では鋼板の形状でパイプの内面に、8番目の工程では鋼管の形状でパイプの外面に溶融亜鉛メッキを施しています。

”インラインメッキ”は、パイプのように形状が比較的シンプルな製品の製造に向いており、パイプの成形とメッキのプロセスが一連のシステムとして自動化されていることから、少品種大量生産の場合によりその性能/能力を発揮します。

ドブメッキとインラインメッキの生産性と製造コストの違い

“ドブメッキ”は断続的な工程でメッキ行われるため、処置速度は数十秒から数分とそこまで速いわけではありません。メッキパイプであれば、設備の仕様にもよりますが1日あたり数百〜数千本程度の処理となることが一般的です。

また、対象物の形状やサイズによっては、亜鉛メッキ層の厚さが均一にならない場合があり、メッキの均一性を確保するために、手作業での補修や再作業が必要となることもあります。このような理由から、“ドブメッキ”は対象物の形状が複雑なほど生産性が低く、製造コストは高くなる傾向にあります。

一方で、”インラインメッキ”は自動化されたライン上で造管/メッキの処置が行われる為、処理速度が数秒と非常に高くなります。メッキパイプであれば、1日あたり数千〜数万本を処理できます。

更に溶融亜鉛メッキの工程が製造ラインに連続的なプロセスとして組み込まれていることから、品質を均一化でき、手作業による修正が不要になります。従って”インラインメッキ”は高い生産性を実現し且つ製造コストを低く抑える事が可能になる訳です。

ドブメッキとインラインメッキの耐食性の違い

メッキの耐食性は、”合金層”と”純亜鉛層”の厚さと深く関係しています。メッキ鋼管の場合”合金層”とは鉄と亜鉛が混ざり合った層のことですが、純粋な亜鉛のみで構成される”純亜鉛層”とは異なり、メッキ性能が不安定であるため、メッキの割れや剥離の原因となるリスクがあります。

”合金層”の厚さ自体は、メッキを施す前の部材の材質や表面処理の状態、溶融状態の亜鉛自体の温度や浸漬時間、亜鉛の濃度等のさまざまな条件から影響を受けます。

“ドブメッキ”は”メッキ釜”に対象部材を浸して亜鉛メッキ層を形成するのに一定の時間が必要ですが、”インラインメッキ”は高速で亜鉛メッキを行う為、“ドブメッキ”と比較して”合金層”の厚さを薄く抑えることが可能です。そのため、加工時のメッキの割れや剥離のリスクを減らし、耐食性を向上させることができる訳です。

ドブメッキとインラインメッキの寸法精度の違い

前述のとおり、“ドブメッキ”は金属部品を溶解し溶融状態の亜鉛のある”メッキ釜”に浸すことで、メッキを施す製法です。部品の表面に一定量の亜鉛メッキを施すことができますが、槽内の亜鉛溶液の温度や濃度の変化によって、亜鉛メッキ層の厚さや均一性に影響が出ることがあります。そのため、寸法精度がややバラツキやすいといえます。

一方で、“インラインメッキ“は自動化された製造ラインの中で溶融亜鉛メッキを行います。亜鉛の入った”メッキ釜”にドボンと金属部品を漬け込むわけではなく、自動化された生産ラインで連続的に部材に溶融亜鉛メッキを施す製法です。機械制御によって細かい調整も可能なので、均一な亜鉛メッキによって高い寸法精度が実現できます。

インラインメッキで製造される大和鋼管のメッキパイプ

当社では、製造ラインにおいて”インラインメッキ”の製法を採用しております。

インラインメッキで製造されるパイプには、"ポストジンク(PZ)"及び"パーフェクトポストジンク (PPZ)"の2種類をご用意しております。仮設足場や農業資材としてお役に立てると確信しておりますので、ぜひお試しいただければ幸いです。

ポストジンク(PZ)

![[JP][Blog]パイプ画像PZ](https://www.daiwast.co.jp/hs-fs/hubfs/images/blog/%5BJP%5D%5BBlog%5D%E3%83%91%E3%82%A4%E3%83%97%E7%94%BB%E5%83%8FPZ.jpg?width=731&height=64&name=%5BJP%5D%5BBlog%5D%E3%83%91%E3%82%A4%E3%83%97%E7%94%BB%E5%83%8FPZ.jpg)

"PZ"は高い耐食性を持ち、さらに環境に対する安全性にも配慮した製品となっております。

錆への強さは勿論のこと、内面には大気汚染の要因を出さない水性亜鉛無機コーティングの"ミズエコ"を施工する等、当社独自の工夫によって人体や環境への負の影響を抑えました。

軽量足場管の"スーパーライト700 (SL700)"や農業用鋼管の"STX (エスティーエックス)"も、"PZ"仕様の製品をご用意できますので、安全/安心して使えるメッキパイプをお探しの場合は、ぜひご検討ください。

なお、"PZ"については以下の記事でさらに詳しく解説しております。こちらもぜひ併せてご覧ください。

ブログ:”ポストジンク”ってどんなメッキ鋼管?!当社の独自技術が創り出す4つの強みを徹底解説。

パーフェクトポストジンク (PPZ)

とにかく錆への強さをお求めであれば、"PPZ"がオススメです。

"PPZ"は外面だけでなく内面にも亜鉛メッキを施すもので、防錆性は当社製品の中でトップクラスとなります。こちらも"PZ"と同様、"SL700"や"STX"も、両面を亜鉛メッキ施工とした"PPZ"仕様の製品をご用意することが可能ですので、耐食性を重要視している場合は、ぜひご相談ください。

"PPZ"の詳細は以下の記事で解説しております。ぜひ併せてご覧ください。

ブログ:”パーフェクトポストジンク”はどうスゴい?!その耐食性/防錆性の秘密や活用用途を詳しく解説。

まとめ

今回は、メッキパイプの製造方法による特徴の違いについて解説しました。

生産量/生産性と製造コスト/耐食性/寸法精度品質の4つの観点から比較すると、“ドブメッキ”と”インラインメッキ”はそれぞれ異なる特徴を持つことがお分かりいただけたのではないかと思います。

当社のメッキパイプは、”インラインメッキ”で製造しております。製品についてさらに詳しく知りたい方は、以下のページから製品カタログがダウンロードできますので、ぜひ併せてご活用ください。

またお見積もりは無料で承っておりますので、以下のお問い合わせページよりご連絡ください。ご質問やご相談についても、ぜひお気軽にお問い合わせください。

最後までお読みいただき感謝申し上げます。当社では皆さまの"為になるお役立ち"に繋がる情報発信を続けて参りますので、今後とも宜しくお願い申し上げます。ありがとうございました。

執筆者紹介

- タグ:

- 話題/トピックス

![[JP][CTA]メッキパイプ見積20241213](https://no-cache.hubspot.com/cta/default/8005843/interactive-168644997914.png)

![[JP]ブログを無料で購読する](https://no-cache.hubspot.com/cta/default/8005843/interactive-168648084244.png)