メッキ製品のコスト削減方法の一つに、溶接等を加工を行った製作物に"ドブメッキ"を施すのではなく、既にメッキされた市販の"溶融亜鉛メッキ鋼管"を活用するという方法があります。

この方法では、"ドブメッキ"を行う工程が丸ごと削減できるため、大幅なコストダウンが期待できます。

しかし、「そもそも"ドブメッキ"とはどんな工程なのか?」、「市販の"溶融亜鉛メッキ鋼管"を活用した場合、品質は大丈夫なのか?」と疑問に思う方もいらっしゃるかもしれません。

そこで今回は、"ドブメッキ"の基本的な工程と、どのように"溶融亜鉛メッキ鋼管"を活用したコスト削減ができるのかをご紹介します。メッキ製品のコスト削減を考える上でのご参考にしていただければ幸いです。

ドブメッキとは?

![[JP][Blog]ドブめっき工程(有料画像)2022.02.01](https://www.daiwast.co.jp/hs-fs/hubfs/images/blog/%5BJP%5D%5BBlog%5D%E3%83%88%E3%82%99%E3%83%95%E3%82%99%E3%82%81%E3%81%A3%E3%81%8D%E5%B7%A5%E7%A8%8B(%E6%9C%89%E6%96%99%E7%94%BB%E5%83%8F)2022.02.01.jpg?width=500&height=334&name=%5BJP%5D%5BBlog%5D%E3%83%88%E3%82%99%E3%83%95%E3%82%99%E3%82%81%E3%81%A3%E3%81%8D%E5%B7%A5%E7%A8%8B(%E6%9C%89%E6%96%99%E7%94%BB%E5%83%8F)2022.02.01.jpg)

"ドブメッキ"とは、製品を成形した後に"メッキ釜"と呼ばれる亜鉛メッキ用の浴槽に"浸漬"してメッキを施す製法のことです。

"ドブメッキ"を施す際は、"メッキ釜"に浸漬した金属部品を軽く振動させることによって、亜鉛のメッキ層が表面全体に均等に形成される仕組みとなっています。

また"ドブメッキ"は、サイズの小さい部品や形状が複雑な制作物にもよく使われる製法であり、少品種大量生産というよりも、多品種少量生産に適しています。

ドブメッキの7つの工程をステップごとに解説

"ドブメッキ"の基本的な加工工程は、大きく分けて以下の7ステップです。

- 脱脂処理

- 酸洗処理

- 水洗

- フラックス処理

- 乾燥

- メッキ

- 冷却

それぞれのステップについて、詳しく解説していきます。

ステップ1: 脱脂処理

.png?width=600&height=152&name=%E3%83%95%E3%83%AA%E3%83%BC%E3%83%9C%E3%83%BC%E3%83%892%20(2).png)

"脱脂処理"とは、油脂汚れを落とす目的で行われる前処理の1つです。

”メッキ”を施す対象である鉄には、成形加工や輸送の過程での表面錆びを防ぐ目的で油が塗布されていますが、その油により表面にゴミや汚れが付着してしまうため、そのままでは"ドブメッキ"を行うことはできません。

そこで、"ドブメッキ"をする前の作業として素材表面を清浄な状態にする"脱脂処理"が必要になります。

"脱脂処理"には、有機溶剤を用いる方法やアルカリ脱脂剤を使う方法などがありますが、環境や人体への配慮から、現在は汚れを乳化させて落とすアルカリ脱脂が主流となっています。

小物かつ複雑な形状で容易に脱脂ができない素材の場合は、仕上げに電流を流して電解脱脂を行い、油脂汚れを徹底的に落としてから、次の工程に進みます。

ステップ2: 酸洗処理

.png?width=600&height=152&name=%E3%83%95%E3%83%AA%E3%83%BC%E3%83%9C%E3%83%BC%E3%83%892%20(3).png)

"酸洗処理"とは、"脱脂処理"の後に行う酸類を用いた前処理です。

鉄の表面には、"ドブメッキ"を行うのに邪魔なサビやスケール(酸化膜)等の酸化物が発生していることが多いため、酸類を使ってこれらを除去します。

酸洗には"塩酸"がよく使われますが、素材となる金属や落としたい酸化物の種類によって、"硫酸"や"混酸"が用いられることもあります。

ステップ3: 水洗

.png?width=600&height=152&name=%E3%83%95%E3%83%AA%E3%83%BC%E3%83%9C%E3%83%BC%E3%83%892%20(4).png)

"水洗"は、"脱脂処理"や"酸洗処理"といった作業ごとに実行される洗浄処理です。

前段階で付いた処理液を水で洗い落とし、次の作業に影響しないようにする目的で行われます。

ステップ4: フラックス処理

.png?width=600&height=152&name=%E3%83%95%E3%83%AA%E3%83%BC%E3%83%9C%E3%83%BC%E3%83%892%20(5).png)

"フラックス処理"とは、鉄の表面を完全に綺麗な状態にして亜鉛の密着性を良くするために、"酸洗処理"した素材を"フラックス溶液"に浸し表面に"フラックス層"を形成するものです。

"フラックス溶液"とは、"塩化亜鉛"や"塩化アンモニウム"、またはこれらを混合した"塩化亜鉛アンモニウム"の水溶液のことを指します。

ステップ5: 乾燥

.png?width=600&height=152&name=%E3%83%95%E3%83%AA%E3%83%BC%E3%83%9C%E3%83%BC%E3%83%892%20(6).png)

"乾燥"は、"フラックス"の水分を飛ばす目的の他に、"亜鉛"が水分で弾かれることなく"フラックス"の乾燥粒子と混ざり合うようにし、鉄の表面に密着させるための処理です。

ステップ6: メッキ

.png?width=600&height=152&name=%E3%83%95%E3%83%AA%E3%83%BC%E3%83%9C%E3%83%BC%E3%83%892%20(7).png)

1〜5のすべての前処理が終了し、鉄が"ドブメッキ"に適した状態になったところで、亜鉛メッキ用の浴槽に浸漬して"メッキ"を施します。

ステップ7: 冷却

.png?width=600&height=152&name=%E3%83%95%E3%83%AA%E3%83%BC%E3%83%9C%E3%83%BC%E3%83%892%20(8).png)

"ドブメッキ"した後は、熱を持ったまま放っておくと、"鉄"と"亜鉛"の反応が進み、"合金層"が厚くなり"純亜鉛層"が薄くなってしまうため、"冷却作業"を行うことでそれを抑止します。

"鉄"と"亜鉛"が混じり合った"合金層"は、"亜鉛"のみで構成されている"純亜鉛層"と違って組織構造が不安定であり、"メッキ"の剥離やサビの発生に繋がってしまいます。

そこで、"冷却"することで"合金層"の厚みを抑え、"純亜鉛層"の厚みを確保している訳です。

ドブメッキの代わりに溶融亜鉛メッキ鋼管使用しコストを削減

予め"メッキ"を施されている"溶融亜鉛メッキ鋼管"を使って製品を製作すれば、"ドブメッキ"の工程を全て省略することも可能になります。

先にお伝えしたように、"ドブメッキ"の工程では、"メッキ"を施すために様々な処理剤や技術を組み合わせた処理を行う必要があります。

しかし製作物の形状によっては、"ドブメッキ"を施す対象物の取り扱いにスキルを要するので、結果として作業に多くの時間が掛かったり、"メッキ"の均一性の確保が難しかったりするため、どうしてもコストが増大しがちです。

一方で、予め"メッキ"が施された"溶融亜鉛メッキ鋼管"を使って製品を製作する場合には、切断や穴あけを行った部分は補修等を施す必要がありますが、製作工程の作業負担や時間を大きく軽減することが可能で、"メッキ"の均一性も担保できるため、人手不足対策や時間効率アップに繋がります。

大和鋼管の"パーフェクトポストジンク(PPZ)"が選ばれる理由

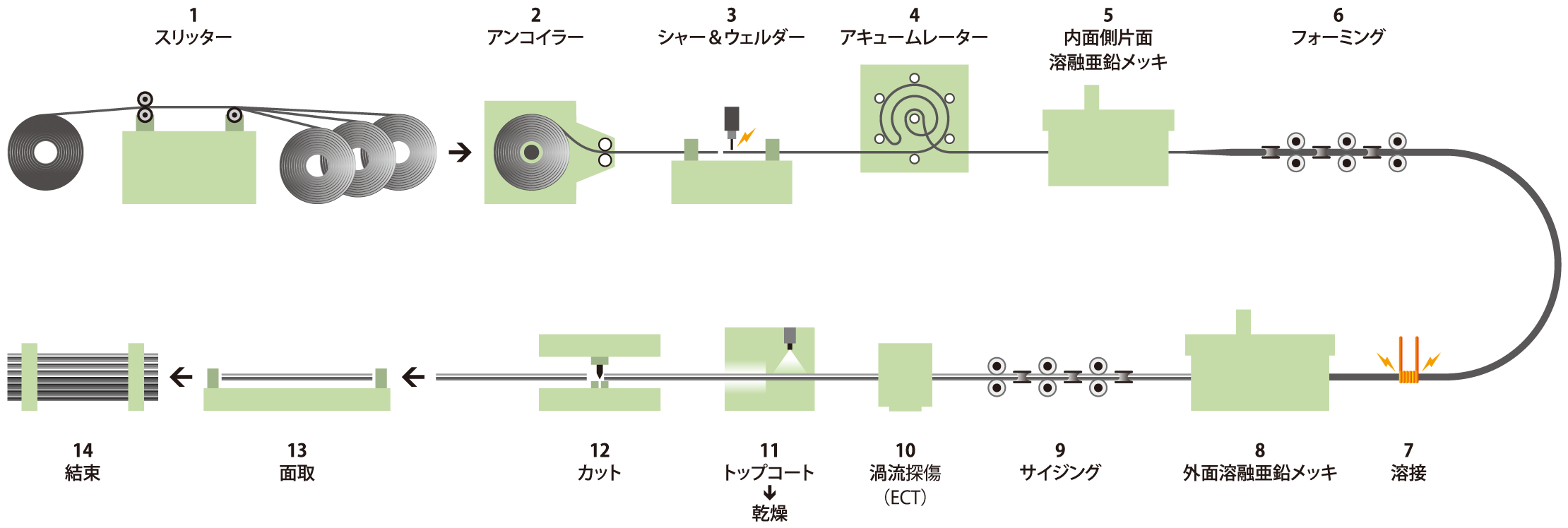

当社では、品質にこだわった溶融亜鉛メッキを用いると共に、以下の図のような当社独自の製造設備"ダイワZプロセス"によって、素材面と技術面の両方から"錆に強く使いやすい鋼管"へアプローチしています。

このラインで製造される"パーフェクトポストジンク(PPZ)"は、仕様に応じて"ドブメッキ"と同等以上の耐食性の確保が可能なだけでなく、溶接しやすいという特徴も併せ持った"溶融亜鉛メッキ鋼管"です。

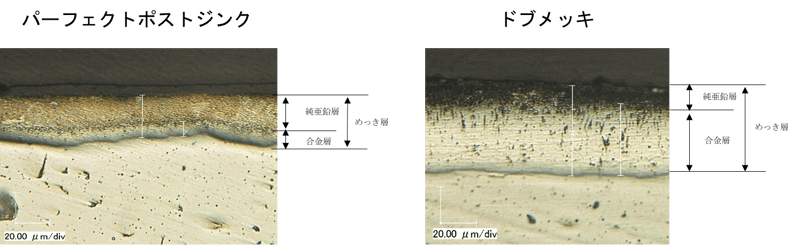

その理由は、"メッキ層"の質の良さにあります。

亜鉛メッキは"メッキ層"が厚いほど、溶接時に"ブローホール・ピット"とも呼ばれる"気孔欠陥"や、スパッタの問題が起きやすくなってしまいます。

逆に言えば、"メッキ層"が少なくなれば、それだけ溶接作業がしやすくなるということです。

一方で、亜鉛のメッキ層において耐食性に有効な部分は"純亜鉛層"です。

"PPZ"では、耐食性に有効な"純亜鉛層"を確保しつつ、"合金層"の厚みのみを減らすことに成功しており、より質の高い"メッキ層"で"ドブメッキ"と同等レベル以上の耐食性を維持しています。

"PPZ"の社内規格と"ドブメッキ"の膜厚規格は以下のように対応しておりますので、ぜひご参照ください。

| パーフェクトポストジンク(PPZ) | ドブメッキ鋼管 |

| 120Z | HDZT 49 |

| 150Z | HDZT 56 |

| 200Z | HDZT 63 |

| 250Z | HDZT 70 |

| 300Z | HDZT 77 |

また"PPZ"の表面は、亜鉛メッキの上からクロムフリーのトップコートを施しています。

トップコートは、当社独自の樹脂を原料として、透明保護皮膜を形成します。さらに欧州RoHS2指令およびELV指令に適合し、有害物質である六価クロムは一切使用しておりません。そのため、普段多くの人が無意識に手に触れるような製品にも、安心/安全にお使いいただけます。

![[JP][Blog]パーフェクトポストジンク断面図作成](https://www.daiwast.co.jp/hs-fs/hubfs/images/blog/%5BJP%5D%5BBlog%5D%E3%83%91%E3%83%BC%E3%83%95%E3%82%A7%E3%82%AF%E3%83%88%E3%83%9D%E3%82%B9%E3%83%88%E3%82%B8%E3%83%B3%E3%82%AF%E6%96%AD%E9%9D%A2%E5%9B%B3%E4%BD%9C%E6%88%90.png?width=500&height=328&name=%5BJP%5D%5BBlog%5D%E3%83%91%E3%83%BC%E3%83%95%E3%82%A7%E3%82%AF%E3%83%88%E3%83%9D%E3%82%B9%E3%83%88%E3%82%B8%E3%83%B3%E3%82%AF%E6%96%AD%E9%9D%A2%E5%9B%B3%E4%BD%9C%E6%88%90.png)

当社が自信を持ってお届けする"PPZ"を、ぜひお試しください!

→"パーフェクトポストジンク(PPZ)"の詳細はこちら

"PPZ"に関する以下のブログ記事も、ぜひ併せてご覧ください。

ブログ:”パーフェクトポストジンク”はどうスゴい?!その耐食性/防錆性の秘密や活用用途を詳しく解説。

ブログ:メッキ鋼管の溶接をしたいんだけど・・・。その難しさと作業上の注意点について。

まとめ

今回は、"ドブメッキ"の基本的な加工工程をご紹介すると共に、当社の提供している"溶融亜鉛メッキ鋼管"の最高峰、"PPZ"についてご紹介しました。

これを機会に貴社製品の製造に於いても、"PPZ"の活用をご検討いただければ幸いです。

また他にも、「この製品をブログで扱ってほしい」や、「このテーマについてもっと知りたい」等のリクエストがございましたら、ぜひ以下のページからご連絡ください。皆さまからのご意見やご感想もお待ちしております。

最後まで読んでいただき、感謝申し上げます。当社では引続き、皆さまの"為になるお役立ち"に繋がる情報を発信してまいります。ありがとうございました。

執筆者紹介

- タグ:

- 話題/トピックス

![[JP]ブログを無料で購読する](https://no-cache.hubspot.com/cta/default/8005843/interactive-168648084244.png)