「メッキパイプ製造には、どんな機械や設備を使っているのだろう?」

「メッキパイプはどのような流れで作られているのだろうか?」

このような疑問をお持ちの方に、メッキパイプの製造工程を深掘りしながら、ご紹介させていただくブログをシリーズでお届けしています。

第6回の今回は、パイプを指定の製品長さに切断する通称"カット"とも呼ばれている"カットオフ" と、その後パイプが出荷に向け結束される迄の"後面(こうめん)"の工程について解説します。ぜひご一読いただければ幸いです。

また、これまでの記事では、"スリッター"、"継(つなぎ)"、"運転"、"メッキ"及び"仕上げ"について解説しています。これらもぜひ併せてご覧ください。

【第1回】"スリッター"ってどんな機械?!メッキパイプ製造の前工程の設備を詳しく解説。

【第2回】"継 (つなぎ)"って何?!バラバラのコイルを1つに繋げ、連続製造を可能にする工程を紹介。

【第3回】"運"”が鋼管製造のリーダー?!造管ラインを起動し、帯鋼をパイプにする工程について。

【第4回】"メッキ"がパイプを錆に強くする!!耐食性を生み出す"メッキ"の工程を紹介。

【第5回】パイプの美観のみならず安全性を高める?!当社の造管に於ける"仕上げ"の工程について。

"カットオフ"とは

![[JP]カットオフ設備写真](https://www.daiwast.co.jp/hs-fs/hubfs/images/blog/%5BJP%5D%E3%82%AB%E3%83%83%E3%83%88%E3%82%AA%E3%83%95%E8%A8%AD%E5%82%99%E5%86%99%E7%9C%9F.png?width=500&height=304&name=%5BJP%5D%E3%82%AB%E3%83%83%E3%83%88%E3%82%AA%E3%83%95%E8%A8%AD%E5%82%99%E5%86%99%E7%9C%9F.png)

"カットオフ"とは、お客さまのご要望に応じた長さに切断する工程のことです。

"カットオフ"は造管ラインにおける最終工程です。こちらに至る間に、平たい板状だった"帯鋼"は成形/溶接されてパイプ状になり、溶融亜鉛メッキを施されて外径を整えられ、外周に樹脂製のトップコートを塗布されてきました。そして最後に、注文に合わせたサイズにカットされる訳です。

"カットオフ"の工程では、製品の品質を維持することを目的として、多くの検査項目を確認します。

この工程を担当する我々の仲間は、製品のスペックについて細かく記載された"ロール指令書"を基に、厳しく製品の仕様・品質のチェックを行います。"ロール指令書"は、以下の項目から成り立っています。

- 外径(外径公差)

- 肉厚

- 長さ

- P代

- 製品本数

- トップコート

- ネーミング

"P代(ぴーしろ)"という言葉は聞き慣れないかもしれませんが、お客さま指定の寸法に対して"面取り"の作業を行った際に、指定された長さよりメッキパイプが短くなってしまわないよう、前もって考慮された余裕分のパイプの長さのことを指します。

"後面"とは

造管ラインに含まれているのは"カットオフ"までであり、それ以降の"面取り"及び"結束"を含む全ての工程を"後面"もしくは”後面設備”と呼んでいます。

"後面"では、造管ラインから送られてきたメッキパイプの菅端を仕上げる等の最終処理を行い、結束等の出荷する為の準備を行います。

"カットオフ"及び"後面"の工程を解説

![[JP]カットオフ工程](https://www.daiwast.co.jp/hs-fs/hubfs/images/blog/%5BJP%5D%E3%82%AB%E3%83%83%E3%83%88%E3%82%AA%E3%83%95%E5%B7%A5%E7%A8%8B.png?width=750&height=243&name=%5BJP%5D%E3%82%AB%E3%83%83%E3%83%88%E3%82%AA%E3%83%95%E5%B7%A5%E7%A8%8B.png)

メッキパイプ製造の最終段階となる以下の作業工程について、詳しく解説させていただきます。

- カット

- ディディンプラー

- 面取り

-

結束

"カット"

![[JP]カットオフイメージ図](https://www.daiwast.co.jp/hs-fs/hubfs/images/blog/%5BJP%5D%E3%82%AB%E3%83%83%E3%83%88%E3%82%AA%E3%83%95%E3%82%A4%E3%83%A1%E3%83%BC%E3%82%B8%E5%9B%B3.png?width=500&height=273&name=%5BJP%5D%E3%82%AB%E3%83%83%E3%83%88%E3%82%AA%E3%83%95%E3%82%A4%E3%83%A1%E3%83%BC%E3%82%B8%E5%9B%B3.png)

鋼管用切断機を使用して、メッキパイプを1mm単位で指定の長さに切断します。この機械で切断できる長さは3.4m〜9.2mとなっており、それ以外の長さをご注文いただいた場合は、メインの製造ライン外でまた別途対応させていただいております。

また、一部サイズについては"ダブルカット"を行っています。こちらは、まず横刃でパイプの肉厚の3分の1程度に切込みを入れてから上刃を下ろして切断する方法です。上刃の圧でパイプに凹みを生じさせることなく、綺麗に切断できるのが特徴です。

担当している角田陽生さんに、作業で気をつけている点を伺いました。

角田さん「製造ラインのスピードは実は一定ではなく、速くなったり遅くなったりします。"カットオフ"担当者は、変化するスピードに合わせて切断されたパイプを跳ね出すタイミングを調整するのですが、かつてタイミングの調整を誤り、パイプが溢れて、ラインを止める事態になってしまったことがありました。このような失敗を繰り返さないよう、跳ね出しのタイミングには慎重に気を配っています」

"ディディンプラー"

"ダブルカット"を行っていないサイズに関しては、"プレスカット"による管端の凹みを直すため、"ディディンプラー"という機械を使用し、凹んだ管端を綺麗な円形へ矯正します。

"面取り"

"面取り"とは、切断したメッキパイプの縁に発生する"バリ"を取り除くことです。"バリ"はギザギザした突起物で、そのまま放置してしまったら怪我の元です。そこで、当社では"自動面取り機"という装置を使用し、パイプの内面/外面/平面に発生した"バリ"を削り落としています。

"面取り"の後は、仕上がり具合や表面に傷や凹みがないかの確認及び寸法の測定を決められた頻度で行います。

"エアーブロー"で空気を吹きつけてパイプ内のゴミや不純物を取り除き、綺麗な状態にした後、"面取り"で削られた管端は、"ジンキー"という亜鉛メッキ塗料で補修することで、錆の発生を防ぎます。

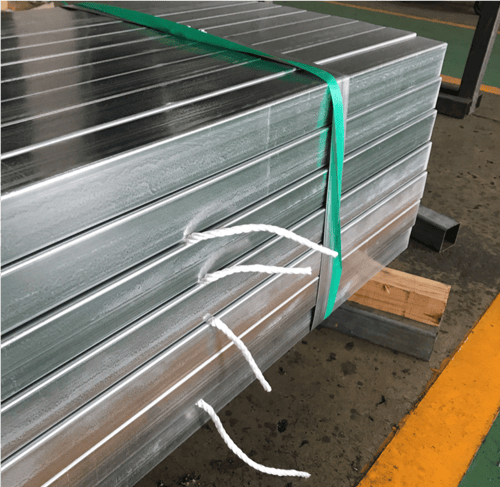

"結束"

![[JP][Blog]単管パイプ置場2023.01.25](https://www.daiwast.co.jp/hs-fs/hubfs/images/blog/%5BJP%5D%5BBlog%5D%E5%8D%98%E7%AE%A1%E3%83%91%E3%82%A4%E3%83%97%E7%BD%AE%E5%A0%B42023.01.25.jpg?width=500&height=333&name=%5BJP%5D%5BBlog%5D%E5%8D%98%E7%AE%A1%E3%83%91%E3%82%A4%E3%83%97%E7%BD%AE%E5%A0%B42023.01.25.jpg)

仕上がったメッキパイプは、規定本数ごとにまとめて"結束"します。作業には"結束機"を使い、"ベーリングフープ"または"帯鉄"と呼ばれるバンドを用います。

また、角パイプや一部の丸パイプは、パイプ同士の隙間を空けるため、ロープを挿入します。ロープを入れることで、水気/湿気を取り除くと共に、通気性を改善し白サビを発生しづらくします。

お疲れ様でした!!! ここまでが、メッキパイプ製造工程の一連の流れです。

”結束”したメッキパイプは工場内の保管倉庫に運び、順次出荷し、お客さまの元へお届けします。

様々なサイズのパイプをご用意しています

![[JP]パイプ画像_PZnoJIS_PPZ_W](https://www.daiwast.co.jp/hs-fs/hubfs/images/blog/%EF%BC%BBJP%EF%BC%BD%E3%83%91%E3%82%A4%E3%83%97%E7%94%BB%E5%83%8F_PZnoJIS_PPZ_W.jpg?width=1000&height=126&name=%EF%BC%BBJP%EF%BC%BD%E3%83%91%E3%82%A4%E3%83%97%E7%94%BB%E5%83%8F_PZnoJIS_PPZ_W.jpg)

当社では、丸パイプは外径φ19.1〜φ76.3、角パイプは50x50/60x60/75x45等、様々なサイズの製品を製造しております。メッキパイプ本社工場で通常在庫しているサイズは以下のブログでご紹介しておりますので、ぜひ一度チェックしていただければと思います。

ブログ:なるほど、コレで急な案件でも安心!!!当社ストック品サイズのご紹介。

また、お客さまご希望のサイズがございましたら、数量次第で個別対応も可能です。ぜひお気軽にご相談ください。

まとめ

今回は、"カットオフ"及び"後面"の工程について詳しくお伝えさせていただきました。

製造というと素材の良さやメッキの質に注目が集まりがちですが、それらに加えて最後の仕上げまでこだわり抜くからこそ、お客さまに安全/安心して使っていただける製品が完成します。

ぜひ一度、実際に当社のメッキパイプをお手元でご確認いただければ幸いです。

記事内でご紹介した当社製品のお見積もりは無料で承っておりますので、ご希望の方は以下のフォームからお気軽にお問い合わせください。担当者から折り返しご連絡させていただきます。また、ご質問やご相談も喜んで承ります。

今回でメッキパイプの製造工程を深掘りしてご紹介させていただくシリーズは終了となります。最後までお読みいただき感謝申し上げます。

当社では、今後もお客さまのお役に立ち、メッキパイプについて興味を持っていただける記事を積極的に配信してまいります。引き続きお楽しみにしていただければ幸いです。ありがとうございました。

執筆者紹介

- タグ:

- 話題/トピックス

![[JP]ブログを無料で購読する](https://no-cache.hubspot.com/cta/default/8005843/interactive-168648084244.png)